Hvordan sikre stabiliteten til stålstroppsmaskin i langvarig bruk?

Stabiliteten til Stålstroppsmaskin er kjerneindikatoren for industriell emballasjeeffektivitet. I høyintensitetsscenarier som tungt maskintransport og stållogistikk, kan det føre til at utstyret stopper på grunn av komponentslitasje eller spenning utenfor kontrollen, kan føre til titusenvis av yuan i tap i timen. Hvordan oppnå langsiktig stabilitet av utstyr gjennom teknologisk innovasjon og vitenskapelig drift og vedlikehold?

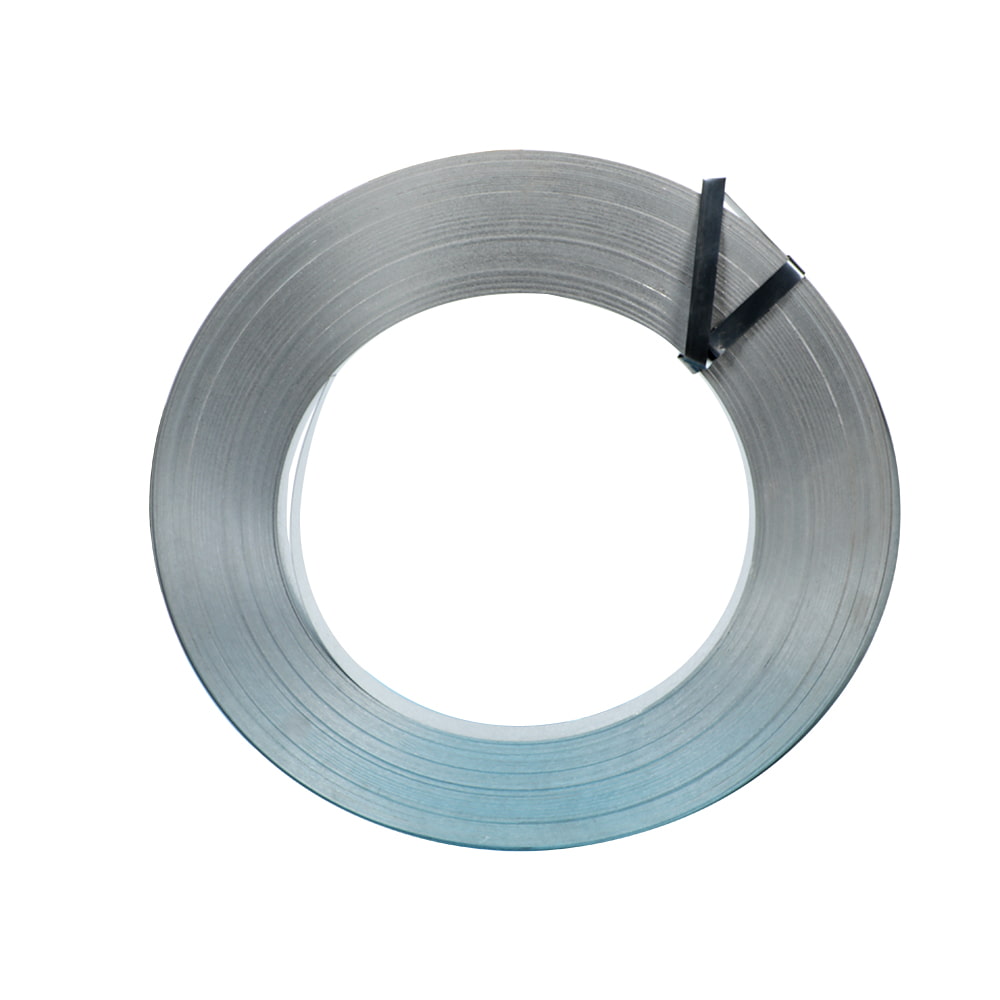

Kjernekomponentene i stålstroppsmaskinen må tåle mekaniske støt på 15-20 sykluser per minutt. Ved å ta en viss merkevaremodell som eksempel, er girkassen smidd med høy styrke-legeringsstål, og dens utmattelsesmotstand er mer enn 3 ganger for vanlig karbonstål, som tåler stresssjokk i mer enn 3000 timer i kontinuerlig drift. Den modulære utformingen innkapsler uavhengig av drivsystemet og kontrollenheten for å oppnå vibrasjonsisolering og rask vedlikehold-for eksempel, etter at turbinen er slitt, kan den erstattes på bare 15 minutter for å unngå sikkerhetsskader. Det intelligente spennings-tilbakemeldingssystemet overvåker stålbelte-spenningen i sanntid gjennom en trykksensor, og utløser automatisk kalibreringsprogrammet når svingningen overstiger ± 5%, og sikrer at stroppkraften alltid opprettholdes i det optimale spenningsområdet 0,8-1,2mm Stålbelte.

Den tradisjonelle modellen "Post-Failure Repair" kan ikke lenger imøtekomme behovene for kontinuerlig produksjon. Ved å samle inn data som motorstrøm og bæretemperatur for å bygge en helsemodell for utstyr, kan potensielle risikoer identifiseres på forhånd. For eksempel, når konsentrasjonen av metallpartikler i girkassen smørende olje overstiger 50 ppm, vil systemet advare om å erstatte turbinen, og redusere den ikke planlagte driftsstansfrekvensen med mer enn 40%. Det anbefales at bedrifter etablerer en standardisert prosess med "500 timers smøremedlikehold 2000 timers feildeteksjon" og kombinerer vibrasjonsspektrumanalyseteknologi for å forlenge levetiden til nøkkelkomponenter med 30%-50%.

I det varme rullende verkstedet av stålanlegget (omgivelsestemperatur over 60 ℃) eller i høye salttåkescenarier i sjøtransport, står utstyrsstabiliteten overfor alvorlige utfordringer. Bruken av IP65 beskyttelsesgrad lukkede motorer og luftkjølingssirkulasjonssystemer kan sikre at kjernekomponenter kan fungere stabilt i området -20 ℃ til 80 ℃. Den forkromede låsemekanismen og keramisk belagt drivaksel kan redusere feilhastigheten forårsaket av salt spray korrosjon til 1/3 av den for vanlige materialer. For høye støvmiljøer kan flertrinns filtreringsenheter konfigureres for å forhindre partikler med en partikkelstørrelse på> 10μm fra å invadere overføringssystemet.

I følge statistikk er 30% av utstyrssvikt forårsaket av menneskelig feil. Det digitale grensesnittet har en innebygd "stålstripstykkelse-Cargo Weight" -database som automatisk kan anbefale spenningsparametere basert på typen last (for eksempel marmor, stålspoler), med en feilhastighet på mindre enn 2%. Det visuelle systemet kan skanne låsens bittstatus i sanntid, og umiddelbart alarm når det ikke er funnet å være lukket eller oppveies, og sikrer at korreksjoner er fullført innen 3 sekunder.

EN

EN